Industri manufaktur global menghadapi tantangan ganda efisiensi dan keberlanjutan. Menurut data dari Badan Energi Internasional, energi yang terbuang oleh peralatan industri karena kehilangan gesekan setara dengan 320 juta ton batubara standar setiap tahun, dan solusi pelumasan tradisional telah mencapai langit -langit teknis dalam kondisi kerja yang ekstrem dan operasi dan pemeliharaan yang cerdas. Bantalan pelumasan mandiri membentuk kembali logika yang mendasari transmisi mekanis melalui inovasi material dan integrasi cerdas: dari lini produksi minyak nol dari mesin casting 8.000 ton di pabrik Tesla hingga pengurangan 83% dalam tingkat downtime yang tidak terduga "Turbin Gas Siemens.

Artikel ini berfokus pada lima jalur teknis inti, menganalisis cara meningkatkan efisiensi energi peralatan sebesar 15%-40%, mengurangi biaya operasi dan pemeliharaan lebih dari 50%melalui inovasi seperti desain nano-antarmuka, algoritma kontrol yang ekstrem dan membangun sistem recehasi yang ekstrem. Ini adalah revolusi efisiensi dari bagian-bagian ke sistem, dan juga merupakan loncatan utama bagi manufaktur China untuk melompat ke kelas atas.

1. Optimalisasi sistematis kehilangan gesekan - Rekonstruksi efisiensi transfer energi

Desain Antarmuka Pelumasan Level Nano

Kasus: Bantalan komposit berbasis graphene/tembaga yang dikembangkan oleh Schaeffler di Jerman memiliki koefisien gesekan 0,04 (0,12 untuk bantalan tradisional) dengan kecepatan 2000rpm, yang meningkatkan efisiensi transmisi gearbox mobil tertentu sebesar 9,3%.

Poin teknis: Deposisi uap kimia (CVD) digunakan untuk menghasilkan 3-5 lapisan film graphene pada permukaan substrat tembaga, dengan ketebalan dikendalikan dalam 10nm, membentuk antarmuka halus tingkat atom.

Pencocokan adaptif beban dinamis

Kasus: Sistem hidrolik cerdas industri berat SANY menggunakan sensor tekanan tertanam untuk menyesuaikan porositas bantalan pelumasan diri secara real time (kisaran 8%-18%), mengurangi konsumsi energi sambungan boom excavator di bawah beban dampak sebesar 22%.

Solusi teknis: Bentuk memori paduan (SMA) digunakan untuk mengatur struktur pori, dengan waktu respons <50ms.

2. Bebas Perawatan Selama Siklus Hidup - Memecahkan Kutukan Shutdown

Kontrol presisi pelepasan pelumas lambat

Data: Bahan komposit gradien Mos₂/PTFE yang dikembangkan oleh NTN Jepang mencapai tingkat pelepasan konstan 0,08 mg/jam dalam bantalan poros utama turbin angin, memastikan bahwa ketebalan film pelumas stabil pada 0,8-1,2 mm selama siklus operasi 20 tahun.

Terobosan Teknologi: Membangun distribusi gradien ukuran pori (5μm pada permukaan → 20μm pada lapisan dalam) melalui Spark Plasma Sintering (SPS).

Kemampuan memperbaiki diri di lingkungan yang ekstrem

Kasus: Bantalan berbasis boron nitrida yang dikembangkan oleh China Aerospace Science and Technology Corporation untuk lengan robot stasiun luar angkasa mencapai perbaikan diri tingkat mikron melalui disosiasi permukaan dan rekombinasi dalam lingkungan radiasi vakum, memperluas interval pemeliharaan dari 3 bulan hingga 10 tahun.

Mekanisme: BN mengalami SP² → SP³ Transformasi hibridisasi di bawah iradiasi elektron untuk menghasilkan lapisan perbaikan seperti berlian.

3. Breakthrough Kinerja Dalam Kondisi Kerja Ekstrim - Membuka Kunci Skenario Pabrikan Baru

Revolusi pemesinan ultra-berkecepatan tinggi

Data: Peralatan mesin Swiss Baowat menggunakan bantalan pelumas diri silikon karbida keramik, kecepatan spindel melebihi 80.000rpm (batas bantalan baja tradisional adalah 45.000rpm), dan laju pelepasan logam meningkat 270% ketika pemesinan paduan titanium.

Teknologi Utama: Teknologi pencocokan koefisien ekspansi termal matriks keramik (perbedaan CTE <0,5 × 10⁻⁶/℃).

Peningkatan proses pembentukan tekanan tinggi

Kasus: Mesin casting 9.000 ton di Tesla di pabrik Shanghai menggunakan tungsten-copper bertatahkan lengan pelumas diri, yang mengurangi konsumsi daya gesekan sebesar 65% di bawah kekuatan penjepit 140MPA, mencapai rakitan lantai belakang model setiap 76 detik.

Inovasi material: Tambahkan 2% partikel nano-diamond, tingkatkan kekerasan ke HRC62, sambil mempertahankan koefisien gesekan 0,09.

4. Operasi Cerdas dan Integrasi Sistem Pemeliharaan - Dari pemeliharaan pasif hingga pemeliharaan prediktif

Jaringan Sensor Tertanam

Arsitektur Sistem: Sensor suhu/getaran MEMS (ukuran <1mm³) tertanam dalam matriks bantalan, dan data ditransmisikan secara nirkabel melalui LORA untuk memantau keadaan film pelumas secara real time.

Contoh aplikasi: Setelah turbin gas Siemens mengadopsi teknologi ini, tingkat downtime yang tidak terduga turun 83% dan efisiensi termal meningkat 1,7 poin persentase.

Prediksi Kembar Kembar Digital

Terobosan Algoritma: Platform GE Predix menggabungkan database kelelahan bahan bantalan (termasuk 10⁶ set data eksperimental) untuk membangun model kopling bidang multi-fisika, dan kesalahan prediksi hidup adalah <8%.

Manfaat Ekonomi: Biaya pemeliharaan bantalan pabrik baja berkurang 41%, dan inventaris suku cadang berkurang 58%.

5. Green Manufacturing Konstruksi Loop Tertutup - dari pengurangan sumber hingga daur ulang

Proses produksi bebas minyak

Kasus: Setelah Bosch Group sepenuhnya diadopsi bantalan pelumas diri Di pabrik Nanjing -nya, ia mengurangi penggunaan pelumas pelumas sebesar 320 ton per tahun, mengurangi emisi VOC sebesar 89%, dan melewati sertifikasi LEED Platinum.

Dukungan Teknis: Mengembangkan proses sintering pelumas berbasis air untuk menggantikan pengikat parafin tradisional.

Terobosan dalam teknologi daur ulang material

Rute Proses: Gunakan teknologi ekstraksi cairan CO₂ superkritis (tekanan 25mpa, suhu 60 ℃) untuk memulihkan 98% matriks tembaga dan 85% pelumas dari bantalan limbah.

Praktik Industri: Sistem Daur Ulang Loop Tertutup SKF Swedia mengurangi biaya bahan yang mengandung 37% dan emisi karbon sebesar 62%.

Perbandingan kuantitatif peningkatan kinerja (skenario tipikal)

| Skenario Aplikasi | Solusi tradisional | Solusi teknologi pelumasan diri | Peningkatan Kinerja |

| Stamping mobil mati | Berhenti meminyaki setiap 5.000 stroke | Bebas perawatan setelah 20.000 pukulan | Siklus produksi meningkat 28% |

| Poros utama turbin angin | Pemeliharaan Tahunan, Biaya Tunggal $ 120.000 | Lima tahun bebas perawatan | LCOE dikurangi sebesar 19% |

| Spindle Pusat Pemesinan CNC | Kecepatan maksimum 45000rpm | Operasi stabil 80000rpm | Efisiensi pemesinan meningkat 270% |

| Mekanisme penjepit mesin cetakan injeksi | Konsumsi energi tahunan 380.000 kWh | Konsumsi energi berkurang menjadi 240.000 kWh | Konsumsi listrik per ton produk berkurang sebesar 37% |

Rekomendasi Roadmap Implementasi

Diagnosis titik-titik nyeri gesekan peralatan yang ada: Gunakan inframerah termal imager (akurasi 0,03 ℃) untuk mengukur kenaikan suhu masing-masing sendi dan mengidentifikasi node kehilangan tinggi.

Strategi transformasi bertingkat:

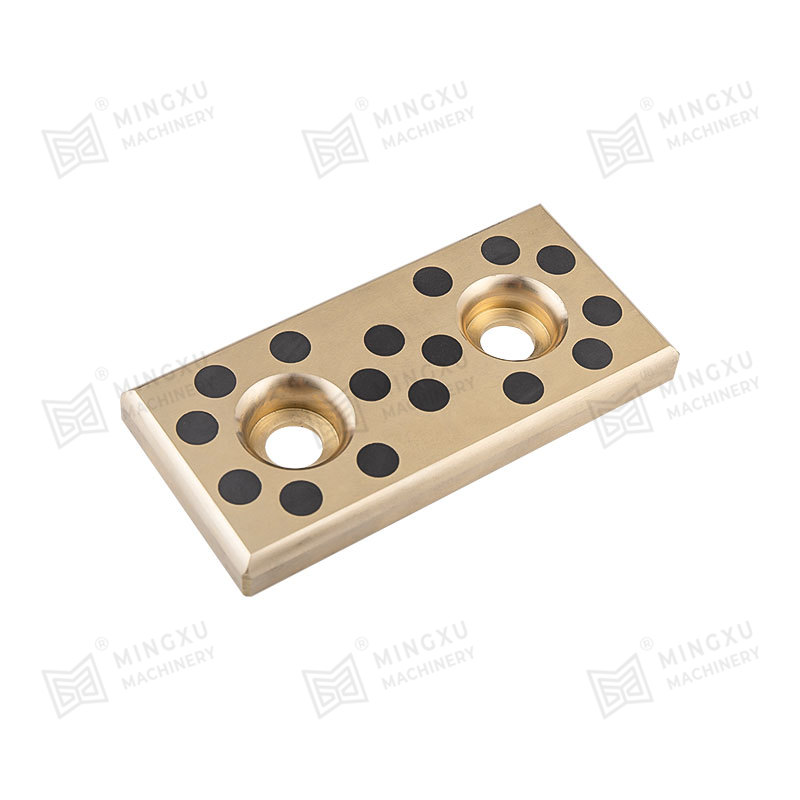

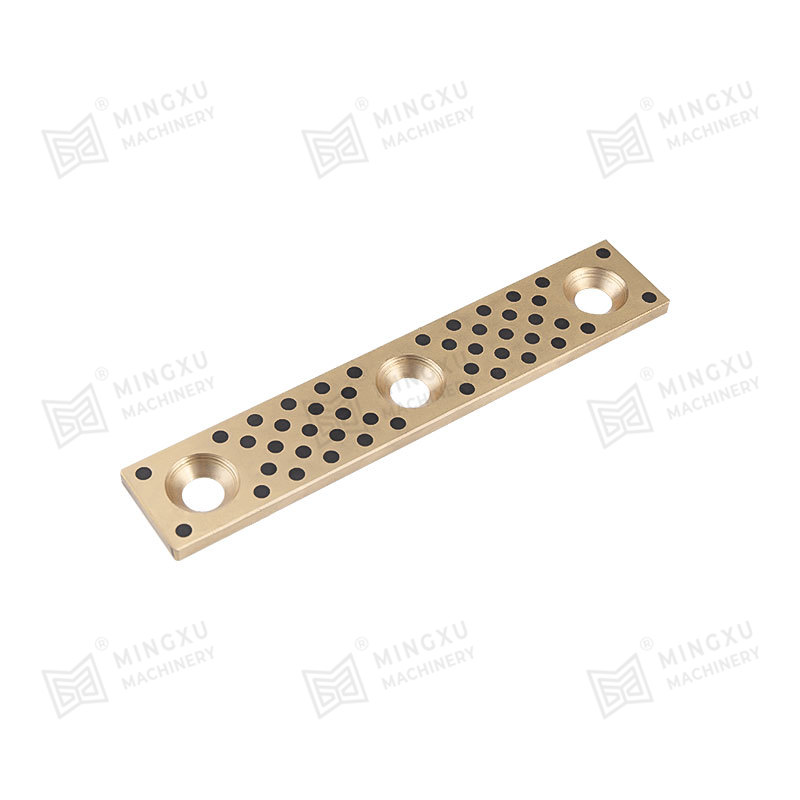

-Level 1 node (kenaikan suhu> 80 ℃): Prioritaskan penggantian dengan bantalan bertatahkan tembaga

-Level 2 node (getaran> 4mm/s): Tingkatkan ke bantalan sensor cerdas

Konstruksi Platform Manajemen Digital: Mengintegrasikan Sistem Manajemen Kesehatan Peralatan (PHM) dan membentuk model kembar digital umur bantalan

Konstruksi Sistem Ekonomi Lingkaran: Tanda Bahan Tanda Perjanjian Daur Ulang Dengan Pemasok Untuk Mencapai 95% Tingkat Penggunaan Kembali Bahan Bantalan Limbah 95%

Melalui jalur teknis di atas, industri manufaktur mesin dapat secara sistematis meningkatkan efisiensi energi sebesar 15-40%, sambil meningkatkan efisiensi peralatan secara keseluruhan (OEE) sebesar 12-25 poin persentase, dan membentuk kembali daya saing di bawah visi "pabrik gesekan nol" .

Hubungi kami